- +1

高質量發展調研行|智能工廠“平時見不到人”背后:這家巨頭正將中國技術共享全球

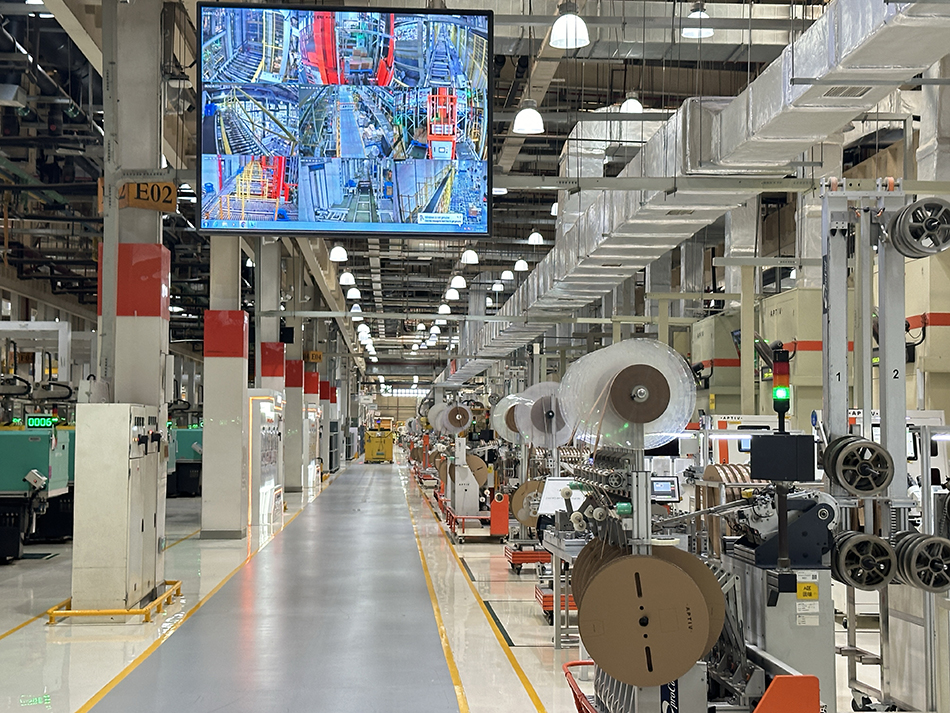

“一般不需要人”“平時見不到人”。

這是在5月23日舉行的“高質量發展調研行”上海主題采訪中,安波福亞太區運營總監徐曉瑩在上海安亭的智能工廠中說得頻率最高的話。這一切,源自“智慧大腦”的精密安排。

作為一家致力于為未來移動出行方式開發技術及解決方案的全球性科技公司,安波福從1993年就進入中國市場。位于上海嘉定區安亭汽車城的安波福中央電氣(上海)有限公司,則是安波福全球最大的連接器生產基地及研發基地,也是全球第二大車用連接器供應商。

在7.2萬平方米的廠房中,多由機器人和數控機床在生產作業,AGV搬運車輛不時在過道中穿梭,很少能見到工人在操作。安波福是汽車連接器行業唯一實現全系統(SAP、WMS、AGV、APS、MES)集成的公司,工廠內物流率先實現無人化操作,混合使用AGV、空軌以及高速軌道運輸,并全面推進無人注塑生產。

目前,安波福智能工廠擁有5條核心產品線,產品包括安全氣囊連接器(SRS)、高壓連接器、新能源充電槍、無線充電器等。同時,還擁有高精度模具中心,這也是安波福全球最大的模具生產基地,如今已達到每年800套以上模具設計和制造能力,50%出口到安波福在世界各地的工廠,實現“中國技術、全球共享”。

據徐曉瑩介紹,在智能工廠,生產實現高度自動化,85%以上裝配線由自主開發設計并主導安裝,但這并不意味著簡單用自動化的設備來取代傳統的人力,而是用低成本線型模塊化柔性生產線替代傳統的手工裝配線。從訂單下發,生產排程,物料配送和產品入庫已經實現全面數字化。

在生產流程中,安波福還通過自研的光學檢測系統,100%自動化影像質量檢測,可將缺陷記錄控制在百萬分之0.33以內。此外,通過賦碼標識,可以對產品物流過程全流程追溯。如果客戶發現產品有質量問題,通過掃描二維碼就能查詢到是哪一環節出了問題。

“通過大數據賦能,構建數字化產品全鏈條追溯體系,實現了從產品設計研發、物料投入上線、生產加工裝配、質量在線檢驗、物流銷售服務的產品全生命周期數據追溯。產品研發周期提升26%,運營成本下降30%。”徐曉瑩說道。

在智能工廠的倉庫中,流水線出入口會自動顯示不同的色標。徐曉瑩向澎湃新聞記者介紹稱,比如藍色代表將會有物料自動進出,紅色代表需要人干預,通過色標的方式可以極大地減少人力的使用。與以往人工操作的倉庫相比,這個倉庫的面積縮減了50%,人力的配置上也減少了六七十人。

正在縱深推進本地化的安波福持續對華布局進行提質擴容。據了解,在市場方面,包括客戶、技術、產品和供應鏈在內,打造徹底融合的本土“朋友圈”是其一項工作重點。安波福在中國的客戶范圍涵蓋幾乎所有主流品牌車企,本土供應商占比平均達到了80%。智能工廠內展示的產品,除了有供向福特的車載充電器、供向保時捷的新能源充電槍,還有供應近期火熱的小米汽車的BDU。

可見的是,智能制造是當前全球制造業的發展趨勢,也是中國經濟轉型升級的重要方向。上海市作為中國經濟發展的龍頭,其在智能制造領域的發展具有重要的戰略意義。安波福智能工廠,則是上海乃至中國智能制造的一個縮影。

目前,上海已形成橫縱結合的智能工廠建設工作機制,上海也正全力推進制造業數字化轉型,緊抓工業互聯網和智能工廠兩個“牛鼻子”,已累計建成國家級標桿性智能工廠3家、示范工廠19家、優秀場景111個,是國家級智能工廠和優秀場景“雙料冠軍”城市。

- 報料熱線: 021-962866

- 報料郵箱: news@thepaper.cn

互聯網新聞信息服務許可證:31120170006

增值電信業務經營許可證:滬B2-2017116

? 2014-2025 上海東方報業有限公司